利用液體混合物中各組分揮發度的差別,使液體混合物部分汽化並隨後使蒸汽部分冷凝,從而實現其所含組分的分離,是一種屬於傳質分離過程的單元操作。蒸餾在煉油、化工、輕工、食品工業等部門廣泛應用,例如將原油分離為汽油、煤油、柴油、潤滑油,將液化空氣分離為氧、氮和各惰性氣體等。

沿革 蒸餾的應用有悠久的歷史。早在西元初,人們已利用蒸餾的方法制取酒和芳香油。當時所用的方法與現在的簡單蒸餾大體相相同(圖1)。

到14世紀,酒精的生產已初具工業規模。第一個從煤焦油中提取油品的蒸餾過程,1746年在英國取得專利。第一個

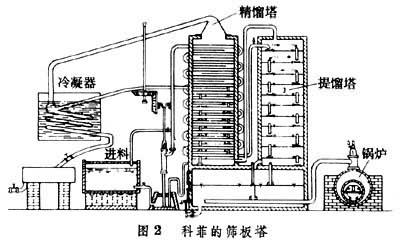

石油煉廠1860年在美國正式投產。早期的蒸餾設備是若幹個水平放置、串連操作的蒸餾釜,能耗大、分離效果差。1830年愛爾蘭人A.科菲設計瞭第一座用於蒸餾的直立式篩板塔(圖2),且采用瞭回流技術。科菲的篩板塔被認為是現代

精餾設備的先驅。20世紀以來,化學工業特別是石油化工的迅速發展,無論在過程規模上,還是分離難度上,都對蒸餾提出更高的要求。在發展生產的推動下,各種生產能力大、分離效率高、

流動阻力小的新型蒸餾設備不斷湧現;作為較復雜的蒸餾操作,一些特殊的

精餾方法(如

萃取精餾、

恒沸精餾)也得到迅速發展。

到14世紀,酒精的生產已初具工業規模。第一個從煤焦油中提取油品的蒸餾過程,1746年在英國取得專利。第一個

石油煉廠1860年在美國正式投產。早期的蒸餾設備是若幹個水平放置、串連操作的蒸餾釜,能耗大、分離效果差。1830年愛爾蘭人A.科菲設計瞭第一座用於蒸餾的直立式篩板塔(圖2),且采用瞭回流技術。科菲的篩板塔被認為是現代

精餾設備的先驅。20世紀以來,化學工業特別是石油化工的迅速發展,無論在過程規模上,還是分離難度上,都對蒸餾提出更高的要求。在發展生產的推動下,各種生產能力大、分離效率高、

流動阻力小的新型蒸餾設備不斷湧現;作為較復雜的蒸餾操作,一些特殊的

精餾方法(如

萃取精餾、

恒沸精餾)也得到迅速發展。

原理 以分離雙組分混合液為例。將料液加熱使它部分氣化,易揮發組分在蒸氣中得到增濃,難揮發組分在剩餘液中也得到增濃,這在一定程度上實現瞭兩組分的分離。兩組分的揮發能力相差越大,即相對揮發度越大,則上述的增濃程度也越大。將雙組分汽相混合物部分冷凝,也能獲得同樣的分離效果。原則上隻要兩組分的相對揮發度不等於1,即不形成恒沸物(見汽液平衡),通過多次的部分汽化和部分冷凝,就可以達到混合組分的高純度分離。在工業精餾設備中,使部分汽化的液相與部分冷凝的汽相直接接觸,以進行汽液相際傳質,結果是汽相中的難揮發組分部分轉入液相,液相中的易揮發組分部分轉入汽相,也即同時實現瞭液相的部分汽化和汽相的部分冷凝。使兩相間進行充分的逆流接觸傳質,就能實現混合物的高純度分離。

方法 工業蒸餾的方法有:①閃急蒸餾。將液體混合物加熱後經受一次部分汽化的分離操作。②簡單蒸餾。使混合液逐漸汽化並使蒸氣及時冷凝以分段收集的分離操作。③精餾。借助回流來實現高純度和高回收率的分離操作,這是應用最廣泛的蒸餾方法。

對於各組分揮發度相等或相近的混合液,為瞭增加各組分間的相對揮發度,可以在精餾分離時添加溶劑或鹽類,這類分離操作稱為特殊精餾,其中包括恒沸精餾、萃取精餾和加鹽精餾;還有在精餾時混合液各組分之間發生化學反應的,這稱為反應精餾。

對於含有高沸點雜質的混合液,若它與水不互溶,可采用水蒸氣蒸餾以降低操作溫度。對於熱穩定性極差的混合液,則可采用高真空下操作的分子蒸餾。

應用 蒸餾是目前應用最廣的一類液體混合物分離方法,這除瞭由於蒸餾技術比較成熟以外,還由於①操作簡便,通常隻需提供能量和冷卻水,就能得到高純度產品;而其他分離操作(如吸收、吸附和萃取等)都須使用分離劑(如吸收劑、吸附劑或萃取劑等),而用過分離劑常需經過再生後循環使用,因而增加瞭附加操作。②適用於各種濃度混合液的分離,而吸收、吸附和萃取等通常僅適宜於低濃度混合液的分離。③改變操作壓力(即加壓蒸餾或真空蒸餾),可使常溫常壓下呈氣態或固態的混合物在液化後得以分離;也能使熱敏性物料在較低溫度下分離,以免變質。④對於組分揮發度相等或相近的混合液,可用特殊的蒸餾方法分離。當然,加壓和減壓將消耗額外能量,添加物使分離操作變得復雜。一般說來,分離熱敏性物料和組分揮發度很相近的混合物,萃取、吸收或吸附更經濟有效。