用於進行蒸發操作的主體設備。原始的蒸發器是用直接火加熱的鍋,至今仍有使用。採用蒸汽作為加熱介質後,出現瞭夾套式和盤管式蒸發器;隨後又出現瞭多種結構的蒸發器,大多數採用管式加熱面;近年來又出現瞭板式加熱面的蒸發器。隨著生產規模的大型化,單臺蒸發器的加熱面積已高達3000m2。

蒸發器由加熱室和蒸發室所組成,加熱室向溶液提供蒸發所需的熱量,要求溶液在加加熱室的加熱管內應具有較大的流動速度,以增加傳熱系數。蒸發室促進汽液兩相的完善分離,它應具有足夠大的空間與橫截面積。蒸發室頂部通常還設有除沫器。蒸發器的類型很多,按其結構特征分為:

中央循環管式蒸發器 又稱標準式蒸發器(圖1),

加熱室的管束中央有一根直徑較大的循環管,其截面積約為加熱管總截面積的40~100%。加熱管內的溶液受熱汽化,形成汽液混合物,而循環管內的溶液含汽率低,密度大於加熱管內的汽液混合物,因而形成溶液由中央循環管下降,從各加熱管上升的循環流動。中央循環管式蒸發器結構緊湊,操作可靠,應用相當廣泛。但這種蒸發器的料液循環速度較低(一般低於0.5m/s),傳熱系數較低,清洗和維護也不夠方便。

加熱室的管束中央有一根直徑較大的循環管,其截面積約為加熱管總截面積的40~100%。加熱管內的溶液受熱汽化,形成汽液混合物,而循環管內的溶液含汽率低,密度大於加熱管內的汽液混合物,因而形成溶液由中央循環管下降,從各加熱管上升的循環流動。中央循環管式蒸發器結構緊湊,操作可靠,應用相當廣泛。但這種蒸發器的料液循環速度較低(一般低於0.5m/s),傳熱系數較低,清洗和維護也不夠方便。

外熱式蒸發器 加熱室置於蒸發室一側(圖2),可降低整個設備高度,便於加熱室的清洗和更換。常采用較長加熱管束,因此溶液循環速度較高(可達1.5m/s)。

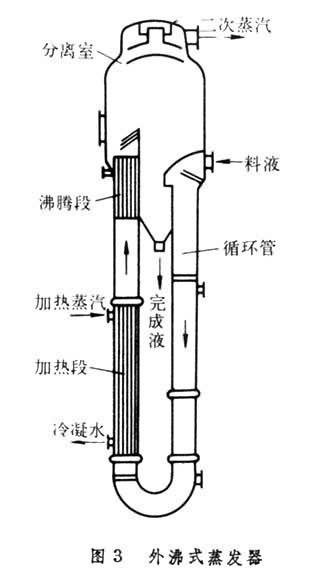

外沸式蒸發器 又稱列文蒸發器(圖3),在加熱段的上部增設一沸騰段,由於沸騰段液體靜壓的作用,料液在加熱段內隻升溫而不沸騰,可減輕加熱面的結垢。當循環料液上升到沸騰段後,靜壓減小,就開始沸騰汽化。溶液在蒸發器中的循環是靠循環管中料液與沸騰段中汽液混合物的密度差推動的。由於沸騰段較長,料液循環速度較高(1~2m/s),傳熱效果較好。外沸式蒸發器適用於蒸發燒堿、食鹽、無機鹽等容易析出結晶的料液。

強制循環蒸發器 在外熱式蒸發器的循環管中裝置循環泵(見流體輸送機械),即構成強制循環蒸發器。這種蒸發器適用於處理粘稠料液,但要消耗動力,維修也比較麻煩。

升膜蒸發器 料液預熱到沸點,由加熱室(圖4)底部加入,在加熱管內強烈汽化,生成的蒸汽帶動料液沿管壁呈膜狀上升。液膜在上升過程中繼續蒸發。溶液隻需一次通過加熱管即可達到所要求的濃度,這種蒸發器適用於濃縮程度不高的稀溶液及熱敏性物料。

降膜蒸發器 料液從蒸發器頂部加入,在重力作用下沿加熱管管壁呈膜狀下降。液膜在下降過程中持續蒸發,溶液隻需一次通過加熱管即可達到濃縮要求。為使料液沿管壁均佈,須在加熱器頂部裝設液體分佈器。降膜蒸發器可處理粘度稍高及熱敏性物料,但形成均勻的液膜較困難,傳熱系數也不高。

刮膜蒸發器 蒸發器的加熱面是圓筒形內壁,器內安裝旋轉刮板,將加入的料液均勻塗佈在加熱面上。在液膜下降的過程中,刮板對液膜不斷翻動,以強化傳熱和蒸發。這種蒸發器適用於高粘度易結垢的物料,但結構復雜,處理量小,動力消耗較大。